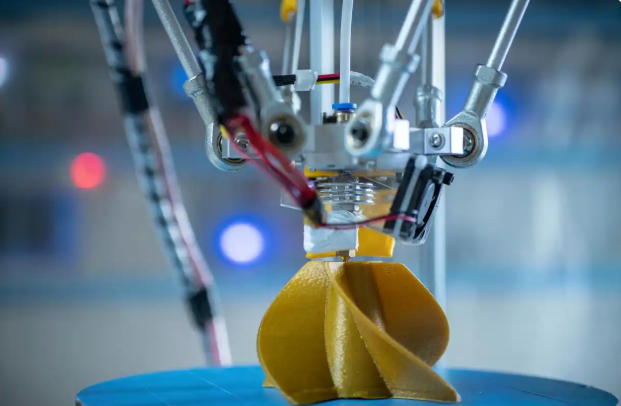

在制造业向高精密化演进的浪潮中,3D 打印技术正以颠覆性创新重塑生产范式。其中,微米级精密合金粉末成型技术凭借其卓越的材料控制能力与复杂结构制造优势,成为航空航天、医疗、电子等高端领域的核心支撑。这项融合材料科学与制造工艺的 “黑科技”,正通过微米级粉末的精准操控,开启制造业的精密化新纪元。

一、微米级合金粉末:精密成型的基石

(一)粉末质量的严苛标准

微米级合金粉末的性能直接决定成型零件的优劣。其粒度需严格控制在 10-50 微米区间:粒径过大易导致层间结合疏松,过小则引发团聚效应。球形度是另一关键指标,高球形度粉末凭借优异的流动性,可确保铺粉均匀性,避免打印过程中出现气孔缺陷。纯度要求更是达到极致,杂质含量需控制在极低水平,以防止合金性能劣化。

(二)前沿粉末制备技术

气雾化法通过高压气体击碎合金液流,经快速冷却获得粒度均匀的球形粉末。如钛合金粉末制备中,高压氩气雾化可精准调控粒径分布。等离子旋转电极雾化法(PREP)则利用等离子弧熔化旋转电极,离心力作用下形成高纯度、低氧含量的合金粉末,尤其适用于航空航天用镍基、钛基合金。

二、成型工艺:从粉末到零件的精密蜕变

(一)选区激光熔化(SLM)

作为主流工艺,SLM 通过激光束逐层熔化粉末,最小层厚可达 20-50 微米,尺寸精度控制在 ±0.1mm 以内。激光功率、扫描速度等参数的精确调控,可有效避免气孔与裂纹。该工艺广泛应用于航空发动机涡轮叶片、医疗定制植入体等复杂结构件制造。

(二)电子束选区熔化(EBSM)

以电子束为热源,在真空环境下实现快速熔化,特别适合钛合金等活性金属。超高速加热冷却形成的细晶组织,显著提升零件力学性能。如钛合金骨科植入物通过 EBSM 工艺,可实现与人体组织的优异生物相容性。

(三)金属粉末床融合(MBF)体系

涵盖 SLS 等工艺的 MBF 技术,通过激光烧结实现粉末结合,虽成型密度略低,但材料适应性更广。后处理技术的进步正逐步弥补性能差距,为多样化需求提供解决方案。

三、高端应用:精密制造的多维场景

(一)航空航天领域

3D 打印的涡轮叶片通过优化内部冷却通道,提升发动机热管理效率;钛合金框架与连接件的轻量化设计,可降低飞机燃油消耗。复杂结构的一体化成型,突破传统加工的几何限制。

(二)医疗个性化定制

基于医学影像数据的骨科植入物,如钛合金颅骨修复板、人工关节等,可精准匹配患者解剖结构。牙科种植体的生物相容性设计,为个性化修复提供新路径。

(三)电子精密制造

高散热效率的电子封装外壳、微机电系统(MEMS)传感器等精密部件,通过 3D 打印实现结构优化,满足电子设备小型化与集成化需求。

四、挑战与未来:技术突破的双向路径

(一)现实瓶颈

制备成本高、设备投入大、打印效率低仍是主要障碍。质量控制体系需进一步完善,以应对粉末性能波动、工艺参数耦合等复杂因素。

(二)发展展望

新材料研发将聚焦高性能低成本合金体系,工艺优化结合人工智能实现参数智能调控。与传统制造技术的融合,如 3D 打印 + 精密加工的复合工艺,将推动制造业向智能化、柔性化转型。

微米级精密合金粉末成型技术,正以材料与工艺的双重创新,重新定义 “制造精度” 的边界。从实验室走向产业化的进程中,这项黑科技不仅是高端制造的支撑,更将成为驱动制造业升级的核心引擎,为各领域创新提供无限可能。